熔体泵是塑料加工行业中的关键设备,在打包带生产中发挥着不可替代的作用。下面将从熔体泵的基本原理、打包带生产工艺流程、熔体泵的具体应用环节以及对产品质量的影响四个方面进行详细分析。

一、熔体泵的基本原理与功能

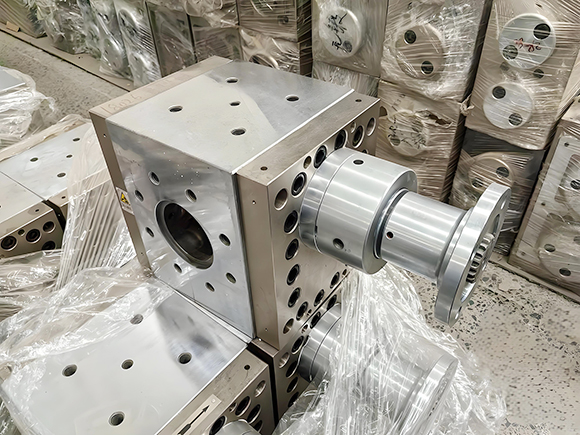

熔体泵是一种正位移输送装置,主要由泵壳、主动齿轮、从动齿轮、滑动轴承、前后端板、填料密封等部件组成。其工作原理是通过两个齿轮的相互啮合造成工作容积变化来输送熔体。

核心功能包括:

输送与增压:将来自挤出机的高温熔体(如PE、PP、PVC等)增压后稳定输送至机头,解决挤出机因压力波动导致的流量不稳定问题。

精准计量:齿轮每转排量恒定,配合转速调节可实现流量线性控制,适用于精密挤出系统。

稳定流量与压力:能有效阻隔进料区的压力波动和流量波动对排料区的影响,使泵的出口压力、流量波动被控制在极小的变动范围。

二、打包带生产工艺流程概述

打包带生产的主要工艺流程包括:

原料准备:主要原料为聚对苯二甲酸乙二醇酯(PET)或聚丙烯(PP),需进行干燥处理去除水分和杂质。

配料混合:将原料与增韧剂、增强剂等添加剂按比例混合。

挤出成型:物料在挤出机中加热熔融,通过模具挤出形成带胚。

拉伸取向:带胚加热后拉伸3-6倍,提高强度和韧性。

冷却定型:快速冷却固定分子链取向状态。

表面处理:压花或涂层处理。

切割卷绕:按设定长度切割并卷绕。

三、熔体泵在打包带生产中的具体应用

在打包带生产中,熔体泵主要应用于挤出成型环节,通常安装在挤出机与模头之间,形成"挤出机-熔体泵-模头"的黄金组合。

具体作用包括:

稳定熔体输送:将挤出机塑化的高温熔体以稳定流量输送至模头,流量控制精度可达±1%,显著减少厚度波动。

压力稳定建立:补偿挤出机输出压力波动,维持模头处压力恒定,避免熔体流动不均导致的表面缺陷。

熔体均质化:齿轮剪切作用促进熔体温度与成分均匀混合,提升机械性能。

四、熔体泵对打包带产品质量的影响

熔体泵的应用对打包带产品质量有多方面的提升:

尺寸精度提升:通过精准计量确保每段打包带的用料均匀,实现厚度、宽度和克重的一致性。

性能稳定性增强:避免因流量波动导致的表面不平整、拉伸性能不稳定等问题。

生产效率提高:与挤出机串联后,螺杆负荷降低,产量得到提高。

设备寿命延长:减少螺杆与螺筒磨损,延长了挤出机寿命。

结论

熔体泵在打包带生产中主要承担稳定输送、精确计量和压力控制的关键功能,通过确保熔体流动的稳定性和均匀性,显著提升了打包带产品的尺寸精度、机械性能和生产效率。现代高品质打包带生产线普遍采用熔体泵技术,以满足日益提高的产品质量要求。