熔体齿轮泵是塑料、化纤等高分子材料加工领域的关键精密设备,基于正位移输送原理,依靠齿轮同步旋转与啮合实现熔融物料的稳定输送和精准计量。其工作过程围绕进料、旋转推送、出料三个核心阶段展开,各阶段协同保障输送的可靠性与精确性。

进料阶段,熔体经进料口进入泵腔,主动齿轮旋转使进料口侧齿槽容积扩张形成局部负压,熔体在压力差作用下被吸入并充满齿槽;旋转推送阶段,主动齿轮带动从动齿轮反向同步转动,啮合过程使泵腔工作容积周期性变化,填充熔体的齿槽向出口方向转移,熔体受挤压定向移动;出料阶段,齿槽转至出口侧时,齿轮紧密啮合形成封闭腔室防止回流,熔体在持续挤压下形成高压并被推送至下游设备,实现连续出料。

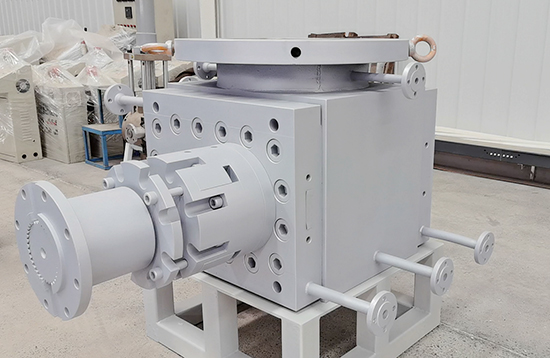

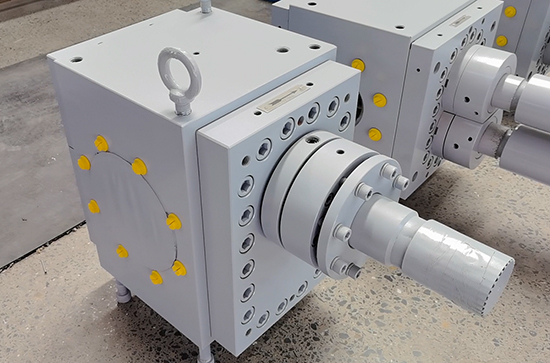

熔体齿轮泵具有显著优势,流量与转速呈严格正比,转速稳定即可保障恒定流量;齿轮挤压能产生数十至数百兆帕的高压,对进料工况适配性强;精密加工的齿槽容积固定,通过控制转速可实现高精度计量,误差极低。其核心结构包括泵壳、齿轮组、滑动轴承等部件,均采用耐高温耐磨损特种材料制成,可在300℃-500℃高温、高压及高粘度熔体工况下长期稳定运行。