巴特熔体泵生产厂家是国内专业熔体泵制造企业,提供熔体泵设备包括:高温熔体泵、纺丝计量泵、化工泵等。本文就具体介绍造成聚酯熔体泵联轴节脱扣因素有哪些?

影响联轴节脱扣的主要因素有3个:1、熔体通过熔体泵轴封的外漏量;2、熔体泵出口压力;3、热媒夹套冷点。

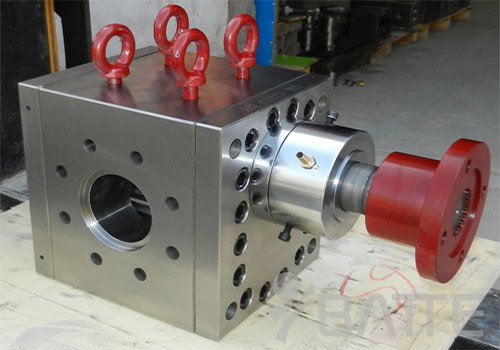

熔体泵泵轴轴端采用迷宫密封和填料密封相结合的密封方式,介质端为迷宫密封,大气端为填料密封。压盖设计有冷却水夹套。泵运转时,泵出口少量高压熔体进入侧板润滑槽,对4个滑动轴承自润滑后,大部分熔体沿壳体回流槽返回泵入口,少部分由回流槽经密封并冷却后沿轴向排出。熔体微量外漏一方面保证轴封具备一定内压,防止外界空气进入真空反应系统.起到密封作用;另一方面通过熔体不断流动防止轴封处熔体结焦,影响产品质量,起到润滑作用。由于轴封的结构特点,在压盖压力调节到一定值后,对熔体外漏量影响较大的2个主要变动因素是熔体泵的泵速和轴封冷却水量。

熔体通过轴封的外漏量变化引起联轴节脱扣多出现于熔体泵转速变动期间。表现为2种情况:一是外漏量过大,二是外漏量很小或几乎无熔体外漏。外漏量过大主要指大量熔体在较短时间内堆积在外漏量过大主要指大量熔体在较短时间内堆积在泵轴和壳体上,当熔体泵提速较快或出口压力急剧升高时,相应回流熔体流量和压力均增大,熔体通过轴封的泄漏量增加、速率加快,易导致轴封冷却水不能对外泄熔体有效致冷,造成外泄熔体温度较高凝固慢,在轴上不易脱落,同时冷却不够不能减缓外泄速度,使高度熔体不断积聚,泵轴转动阻力逐渐增大,终引起联轴节脱扣。另外,大量高温熔体堆积也易自燃,给安全生产带来很大隐患。

外漏量太小引起脱扣的原因主要是泵速降低时,冷却水量较外漏熔体量相对过大。使熔体在轴封内有较大程度冷却,凝固加快,造成熔体在轴封处固化、抱轴、导致电机扭矩增大,阻滞了泵轴转动,造成联轴节脱落。统计表明,泵速改变引起的熔体外漏量变化是造成联轴节脱扣的主要因素。

聚酯装置使用的熔体泵为齿轮泵,齿轮泵靠齿轮相互啮合挤出物料达到输送目的。出口压力本身具有脉动性,齿轮和泵轴都要承受一定脉动负荷。在负荷稳定、泵速不变的条件下,熔体粘度、泵出口后的过滤器工况对出口压力的稳定有着较大影响。尤其是勃度的影响较大。

从聚酯熔体泵轴封的外泄漏量、泵出口压力、热媒夹套冷点等方面对熔体泵联轴节脱扣的原因进行了分析,提出了相应技改措施,如维持熔体正常泄漏量,改进控制程序,严格控制在线勃度仪的波动幅度,调节PID参数,严密监控温度,改进工艺及设备等。保证了熔体泵平稳运行。

生产中还发现,在出口压力较稳定、轴封外漏量正常时,出现齿轮卡齿引起联轴节脱扣的现象。分析判断为熔体泵泵体热媒夹套或反应釜气相管线出现冷点。使熔体在泵体或釜体冷点接触区域出现少许凝固小块,形成高结晶聚合物进入泵内,使齿轮无法正常啮合、造成卡齿,从而发生联轴节脱扣。